Italiano

Italiano-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski -

मराठी

मराठी -

Srpski језик

Srpski језик

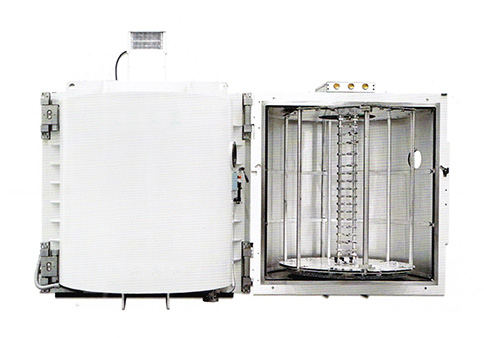

Tecnologia di rivestimento della macchina di rivestimento sottovuoto ottica

2022-06-14

Le macchine per rivestimento sottovuoto ottico sono ampiamente utilizzate nel settore, come fotocamere per telefoni cellulari, custodie per telefoni cellulari, schermi per telefoni cellulari, filtri colorati, lenti per occhiali, ecc. Lo standard di precisione è molto elevato e possono essere rivestiti vari rivestimenti, come AR Film anti-riflessione, film in plastica artistica decorativa, film in ceramica motoria, film riflettenti migliorati, film conduttivi ITO e film anti-fouling hanno un'alta percentuale di vendite sul mercato.

Quale tecnologia di lavorazione utilizza la macchina di rivestimento ottica sottovuoto per rivestire così tanti strati?

Quando la macchina per rivestimento a vuoto ottico volatilizza e si accumula, le materie prime di origine nel sistema a vuoto vengono riscaldate o gli elettroni negativi del fascio ionico da volatilizzare. Si sospetta che il vapore sia sulla superficie ottica. Durante il periodo di volatilizzazione, secondo la precisa manipolazione del riscaldamento, la pressione di lavoro della pompa del vuoto e il posizionamento preciso e la rotazione del substrato, possono essere prodotti un rivestimento ottico uniforme con uno spessore speciale. La volatilizzazione ha caratteristiche relativamente delicate, che renderà il rivestimento sempre più sciolto o poroso. Questo tipo di rivestimento sciolto ha la capacità di assorbire l'acqua, che cambia il ragionevole indice di rifrazione del film, che si tradurrà in caratteristiche ridotte. I rivestimenti volatili possono essere migliorati dalla tecnologia di deposizione assistita dal fascio di elettroni, durante la quale il fascio di elettroni è diretto sulla superficie del wafer. Ciò migliora l'adsorbimento dello strato superficiale ottico relativo del materiale di origine, risultando in una grande quantità di stress interno, che promuove una maggiore densità e una maggiore durata del rivestimento.

Il campo elettrostatico ad alta energia può accelerare il fascio di elettroni nel fascio di elettroni magnetron sputtering (IBS) del rivestimento sottovuoto ottico. Queste velocità istantanee inducono una significativa energia meccanica negli ioni positivi. In caso di collisione con il materiale sorgente, il fascio di elettroni "spolvera" le molecole del materiale bersaglio. Gli ioni positivi bersaglio spruzzati dal magnetron (le molecole vengono convertite in ioni positivi dalla zona di idrolisi) possiedono anche energia meccanica, risultando in una pellicola aderente a contatto con la superficie ottica. IBS è una tecnica precisa e ripetibile.

Rivestitore sottovuoto ottico Lo sputtering al plasma magnetron è un termine generale per una serie di tecnologie come lo sputtering al plasma magnetron di fascia alta e lo sputtering al magnetron. Non importa che tipo di tecnologia sia, include la creazione di plasma. Gli ioni positivi nel plasma vengono accelerati nel materiale sorgente, si scontrano con ioni positivi energetici sciolti e quindi il magnetron spruzza sul componente ottico complessivo del bersaglio. Sebbene diversi tipi di sputtering con magnetron al plasma abbiano le loro caratteristiche, vantaggi e svantaggi unici, possiamo combinare questa tecnologia insieme, perché hanno lo stesso principio, la differenza tra loro, confrontare questo tipo di tecnologia di rivestimento e la carta Le altre tecniche di rivestimento trattate in sono molto meno diversi tra loro.

A differenza della deposizione di volatilizzazione, il materiale di origine utilizzato per la deposizione di strati molecolari (ALD) non volatilizza dal liquido, ma esiste immediatamente sotto forma di vapore. Sebbene il processo utilizzi un vapore, nel sistema del vuoto sono ancora necessarie temperature ambiente elevate. Nell'intero processo di ALD, il precursore della gascromatografia viene erogato in base al singolo impulso non interleabile e il singolo impulso è auto-vincolato. Questo tipo di elaborazione ha uno schema di progettazione chimica unica, ogni singolo impulso aderisce solo a uno strato e non vi è alcun requisito speciale per la geometria dello strato di superficie ottica. Pertanto, questo tipo di elaborazione ci consente di controllare lo spessore e la progettazione del rivestimento in misura relativamente elevata, ma ridurrà la velocità di accumulo.